自泳涂裝工藝簡介

自泳涂裝是新開發的涂裝工藝,是類似電泳涂裝的浸漬涂裝技術,其槽液由含有顏(填)料的聚合物乳液、酸(HF)和氧化劑(雙氧水或重鉻酸鹽)組成。在金屬件浸于槽液中時,表面被酸浸蝕,在界面產生多價金屬離子,使聚合物膠團失去穩定性而沉積在金屬表面。由于自泳涂料的特殊成膜過程,與電泳涂裝相比,其涂裝工藝有其特有的特點。

一、 自泳的特點(與電泳的比較):

1.節能。自泳沉積是一化學作用過程,不耗電能,比電泳涂裝節能50%。

2.高防護性能。在自泳沉積過程中,化學轉化處理與涂膜沉積同時進行,金屬表面始終保持活化狀態,涂膜附著力強,耐鹽霧性能介于陽極電泳和陰極電泳之間。

3.節約投資。自泳涂裝省去磷化處理,整個涂裝工藝過程縮短,設備投資減少30~50%,占地面積減少30~50%。

4.效率較高。自泳沉積時間一般是1~2分鐘,有電泳涂裝一樣的涂裝效率;槽液固體含量5~10%,漆件自槽液取出后,濕膜仍有很高的滲透性和反應性,表面粘附的槽液能繼續發生化學作用而沉積,水沖洗掉的只是極少部分,漆料利用率優于電泳漆,且不需要超濾回收設備。

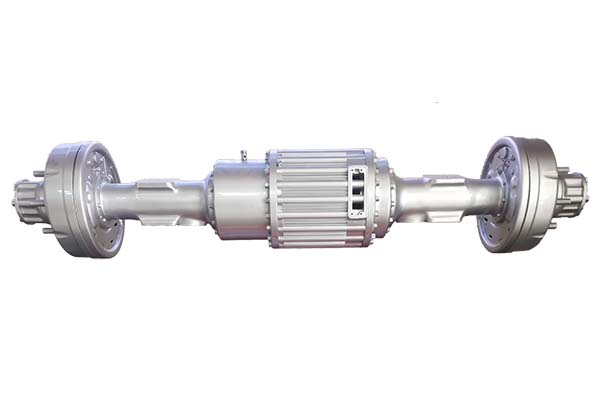

5.與電泳相比,自泳涂裝不存在泳透力問題。對復雜形狀態任一表面,都能覆蓋一層十分均勻的涂膜,厚度誤差不超過±2微米,優于電泳涂裝。尤其在棱角部位,涂膜有同樣的沉積能力,防腐能力更佳。可大大提高工件深凹處或內腔的耐腐蝕性。

6.固化后涂層耐酸、耐堿。因此不必清除掛具上的涂膜,減輕清除工作量。

7.環保。涂料中不含任何揮發性有機溶劑,從根本上消除了有機溶劑散發的污染問題。

二、自泳涂裝的應用舉例

隨著自泳涂裝工藝的不斷改進和提高,歐、美、日與前蘇聯的自泳涂裝生產線都已投入生產應用;具體實例如下:

1.德國漢高的自泳產品已得到DaimlerChrysler、GM、Ford、Honda、Mitsubishi、Nissan等一些汽車公司的認可。

2.上汽通用五菱汽車公司整車骨架采用自泳涂裝,由長春第九設計院總承包,總投資1000萬人民幣;設計產能為25000臺/年,占地面積1500平方米。

3.上海匯眾采用漢高ACC866自泳漆。

三、我公司自泳線涂裝工藝流程(工序過程)簡要:

1.上件

2.堿洗脫脂 (50~60℃,4~6min)

3.水洗 (室溫,1min)

4.酸洗 (35℃,35~40min),2個酸洗槽

5.水洗 (室溫,2min)

6.堿洗 (55℃,2min)

7.中和+出槽噴淋 (室溫,2min)

8.手工堿洗(噴淋式) (50℃,1min)

9.水洗 (室溫,2min)

10.純水洗 (室溫,1min)

11.自泳漆浸涂 (21℃,1-2.5min)

12.水洗 (室溫,1-2min)

13.反應水洗 (室溫,1-2min)

14.烘干固化 (115℃,45min)

15.冷卻

16.下件

四、自泳線更適宜做哪些件

1、 工件外型的最大尺寸要求:長12米×寬1.2米×高1.15米。大于此尺寸的合件,建議采取先單件自泳、再總成組焊(或組裝)的方式制作。

2、 車架總成。主要是旅游車三段式車架及貫通大梁式車架(車架兩側橫梁及支架泳后再裝配),公交車車架因寬度較大、槽體寬度限制,暫不宜自泳。

3、底盤支架類零件。

4、公交車天然氣瓶支架。

5、部分符合上述最大尺寸要求的地板骨架合件。但有工藝孔問題。

6、內架預埋件及部分封板。

7、骨架方管單件(全長6米也可自泳)。

8、其它適宜自泳的件。

五、車架、方管合件工藝孔以及擺掛件的基本要求

由于自泳浸漬的特殊性,各道工序中必須保證槽液進入需要涂裝的表面(尤其是封閉內腔)、同時也必須保證工件在一定的擺放位置狀態下各道槽液能通暢地流出。因此在一些封閉的方管兩端需要增加工藝孔。

車架中段所用的方管兩端,需要增加工藝孔。技術中心已著手在產品圖中增加,工藝室已安排專門用于單件加工藝孔的沖孔模具。其它方管合件如需進行自泳,也需按照相關要求,預先對封閉管增加工藝孔。

由于自泳涂裝的特殊性,要求各自泳表面不允許相互接觸、重疊、遮蓋等,避免造成泳不上等缺陷,在支架類零件、預埋件、封板等工件的擺放時,要求零件間應有間隔。這一點,在實際操作時,我們可以逐步地進行經驗總結。另外,為便于槽液的流入和流出,尺寸為細長型的件擺件時可根據實際情況,按傾斜一定的角度擺放。